REVAMPING EQUIPEMENTS Hydroélectrique

REVAMPING ÉQUIPEMENTS HYDROÉLECTRIQUES

Les interventions de revamping s’articulent selon les activités suivantes :

- Examen à la centrale et évaluation préliminaire

- Démontage et transport de l’équipement hydraulique jusqu’à nos usines

- Désassemblage, nettoyage et sablage (quand cela est possible) de chaque élément

- Rétro-ingénierie. Nous pouvons réaliser et fournir les schémas de construction de tous les composants ou seulement ceux se rapportant aux composants à modifier. Pendant cette phase, nous évaluons toutes les possibilités d’intervention à mettre en place pour atteindre les objectifs suivants :

- Augmentation de l’efficience : dans les turbines, on agit par exemple sur la gestion des jeux à l’intérieur de la distribution, ou sur les profils hydrodynamiques, soit en les réhabilitant (en éliminant les effets dus à l’usure mécanique ou à l’érosion provoquée par le passage de l’eau), soit, le cas échéant, en effectuant une nouvelle conception. Dans le cadre des vannes et soupapes, on reconçoit les systèmes d’étanchéité en adoptant les plus récentes technologies, en collaboration avec des partenaires leaders dans ce domaine.

- RéDUcTION DE L’IMPAct environnemental : on s’emploie à réduire au maximum ou à éliminer les systèmes de lubrification à l’huile et à la graisse, par des modifications de projet permettant d’adopter des matériaux autolubrifiants. Cette démarche, qui réduit la nécessité des interventions humaines pendant l’exploitation, assure aussi une plus grande fiabilité de l’installation, moins tributaire des soins qu’exige le maintien sous contrôle des systèmes traditionnels.

- PROLongement DE LA DURée d’exercice.

- Réduction DES TEMPs et DES COÛTS D’entretien.

- Contrôles non destructifs sur les composants critiques, soumis aux pressions hydrauliques et sollicitations mécaniques les plus fortes.

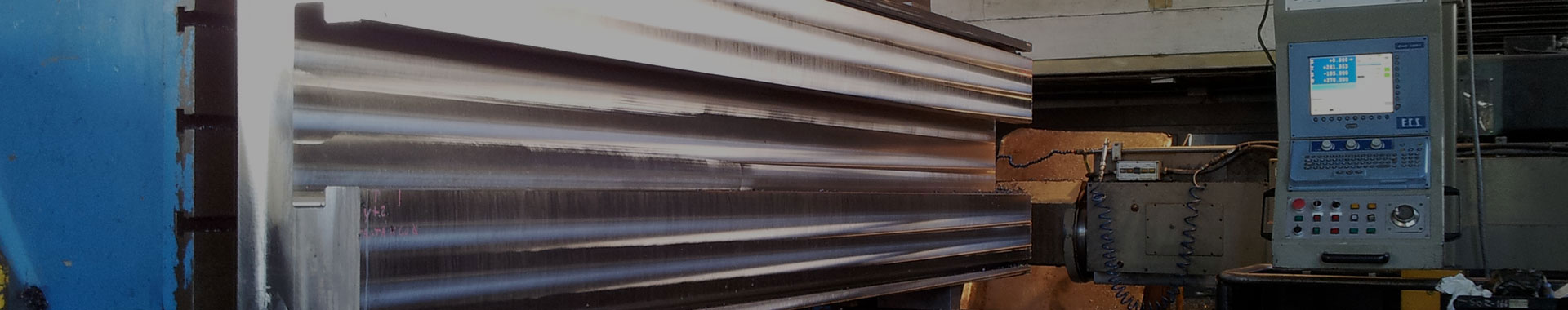

- Construction de nouveaux composants et usinages pour l’adéquation/réhabilitation des composants réutilisables. Les usinages sont effectués sur des équipements CNC supportés par des systèmes CFAO modernes. Les rigoureuses procédures de production adoptées prévoient de scrupuleux contrôles de phase, avant l’essai final qui atteste la conformité du produit.

- Traitements anti-corrosion et vernissage

- Assemblage et essais fonctionnels

- Préparation pour le transport et l’expédition

- Montage et assistance à la mise en marche à la centrale.

- Production d’une documentation technique comprenant : plans, rapports photographiques de toutes les phases de l’intervention, rapport final indiquant notamment les interventions effectuées, les modifications de projet et les nouvelles pièces de rechange, les recommandations pour l’exploitation et l’entretien ordinaire.

Pendant la phase de rétro-ingénierie, l’attention se porte tout particulièrement sur le choix des matériaux et sur la manière de les combiner en effectuant des rechargements par soudage qui, réalisés dans des zones névralgiques de l’équipement hydraulique, permettent d’atteindre les objectifs préétablis tout en contrôlant adéquatement les coûts. Dans cette optique, chaque intervention est customisée, compte tenu de différents facteurs tels que : typologie et caractéristiques de construction de l’installation, pressions et vitesse d’exploitation, caractéristiques chimico-physiques du fluide hydrodynamique, etc.

Les ressources présentes dans l’entreprise (qu’il s’agisse des opérateurs, hautement spécialisés, ou des installations de production), la capacité éprouvée de travailler en synergie, la flexibilité et le dynamisme qui sont depuis toujours nos particularités et nos atouts, sans oublier la connaissance solide des délais techniques qui nous vient d’un savoir-faire pluri-décennal : tous ces éléments nous permettent de nous engager dans les interventions requises en fixant, pour l’immobilisation de l’installation, des délais qui sont à la fois précis et réduits au minimum.

Secteurs Industriels